Introduzione

L’articolo 5 del regolamento (CE) n. 852/2004 del Parlamento europeo e del Consiglio sull’igiene dei prodotti alimentari impone agli operatori del settore alimentare di predisporre, attuare e mantenere una procedura permanente basata sui principi del sistema HACCP (Analisi dei pericoli e punti critici di controllo). Qualsiasi azienda alimentare, escluso il settore primario, è soggetta a tale obbligo. Il sistema HACCP si colloca nello scenario più ampio della gestione del rischio e delle opportunità in azienda.

L’ideazione e lo sviluppo di tale sistema nascono dalla collaborazione tra Pillsbury Company, l’esercito degli Stati Uniti, la NASA e l’US Air Force Space Laboratory Project Group. L’obiettivo era garantire la sicurezza degli alimenti che gli astronauti si sarebbero trovati a consumare nello spazio.

Tale sistema è uno strumento che consente di garantire la salubrità degli alimenti tramite la prevenzione.

Lo sviluppo di un sistema di autocontrollo richiede l’applicazione di cinque passi preliminari e di sette principi:

PASSI

- Descrizione del prodotto

- Identificazione della destinazione d’uso

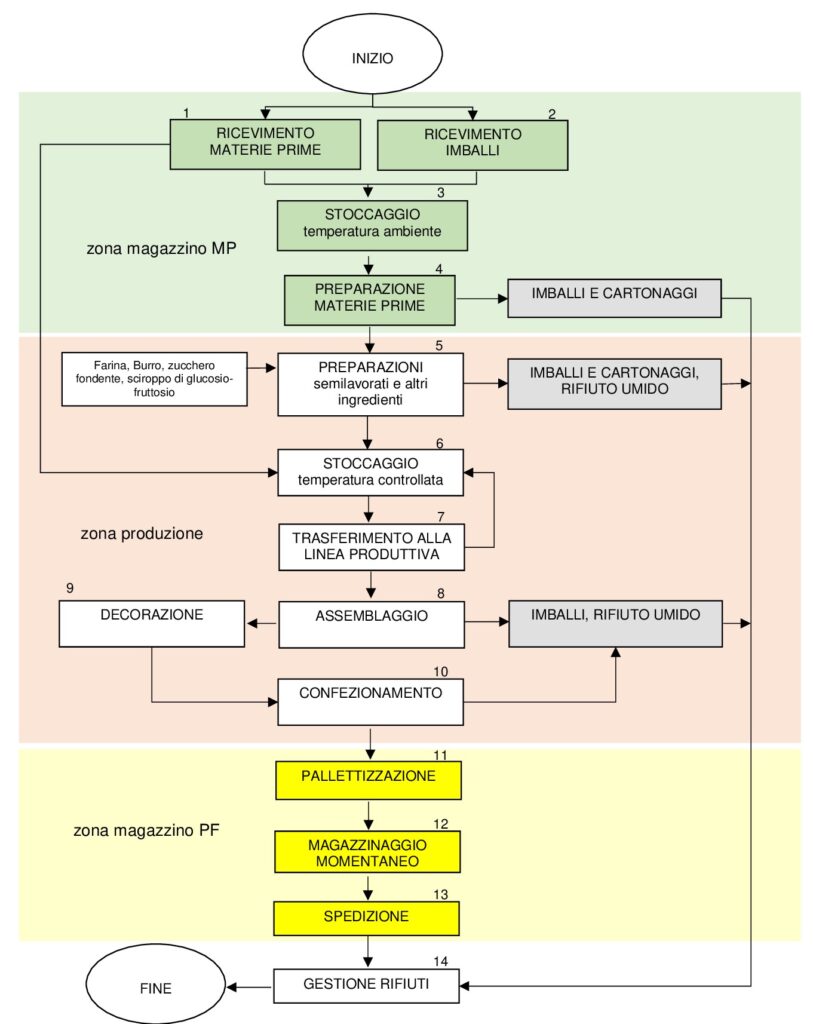

- Costruzione del diagramma di flusso

- Conferma sul posto del diagramma di flusso

PRINCIPI

- Analisi dei pericoli

- Determinazione dei CCP

- Determinazione dei limiti critici

- Determinazione del sistema di monitoraggio

- Determinazione delle azioni correttive

- Determinazione delle procedure di verifica

- Determinazione del sistema di gestione della documentazione

Il documento che deriva dall’applicazione del metodo sarà un documento tecnico, dovrà quindi essere chiaro, coerente con la realtà produttiva ed essenziale, privo, quindi, ad esempio, di inutili estratti normativi. La struttura del documento, quindi i paragrafi sviluppati, potranno ripercorrere i passi e i principi del metodo stesso.

Formazione dell’HACCP Team

L’identificazione ed analisi dei pericoli, così come la descrizione dei processi produttivi, sono attività complesse che richiedono generalmente un approccio multidisciplinare

Il gruppo HACCP potrà quindi essere costituito da veterinari, biologi, tecnologi, chimici, ingegneri etc. Sarebbe opportuno il team HACCP comprendesse anche personale operativo.

A tal proposito, sicuramente potremmo definire il datore di lavoro dell’impresa alimentare soggetto esperto del prodotto e dei relativi processi, tanto da permettergli di applicare il metodo HACCP.

La normativa europea e nazionale non prevedono che il sistema di gestione del rischio sia “certificato” da professionisti o organismi terzi indipendenti, quindi chiunque potrà applicare il sistema HACCP e redigere il relativo documento.

Nel gruppo HACCP potrebbero essere individuate diverse mansioni tra le quali sicuramente un capo gruppo interno.

La formazione del gruppo di lavoro dovrà essere documentata, quindi, nel manuale di autocontrollo vi sarà un paragrafo con descrizione del soggetto o dei soggetti che hanno contribuito all’implementazione del sistema con eventuali relative mansioni.

Descrizione del prodotto

Tale passo è fondamentale e propedeutico alla identificazione ed analisi dei pericoli. Più si conosce e descrive del prodotto più completa sarà l’analisi dei pericoli. La descrizione del prodotto può comprendere:

- requisiti legali e del cliente

- la composizione (elenco ingredienti con allergeni evidenziati e ogni altro componente)

- i parametri fisico-chimici, microbiologici e organolettici;

- le modalità di manipolazione, trattamento e assemblaggio;

- durabilità;

- confezionamento;

- condizioni di conservazione e metodo di trasporto e distribuzione.

In particolare, molto importanti potrebbero essere la determinazione di pH e attività dell’acqua di semilavorati e/o del prodotto finito quali parametri critici per la proliferazione di microrganismi patogeni.

Nel settore della somministrazione di alimenti e bevande la descrizione del prodotto potrebbe essere realizzata per categorie, quindi, ad esempio per i primi piatti, secondi piatti, contorni, dolci.

Identificazione della destinazione d’uso

Il gruppo di lavoro dovrebbe definire l’utilizzo previsto del prodotto finale nonché eventuali utilizzi impropri non voluti ma che ragionevolmente potrebbero verificarsi. Il prodotto potrebbe essere destinato in maniera esclusiva o preferenziale a determinate categorie di consumatori, ad esempio rispettivamente i lattanti e gli sportivi, oppure potrebbe essere destinato alla popolazione in generale. In questo ultimo caso sarà necessario evidenziare che il prodotto potrebbe essere consumato anche da categorie a rischio, come bambini, anziani, ospedalizzati, che più facilmente e frequentemente possono andare incontro a tossinfezione alimentare.

Costruzione del diagramma di flusso

Tale paragrafo del documento di autocontrollo conterrà tanti diagrammi quanti sono i prodotti realizzati. In un ristorante, ad esempio, potremmo realizzare un diagramma per ogni categoria di prodotto (primi, secondi, contorni cotti, contorni crudi).

I diagrammi dovranno essere chiari e con un livello di dettaglio funzionale ad un’efficace conduzione dell’identificazione ed analisi dei pericoli.

I diagrammi dovranno contenere la sequenza delle fasi e le loro interazioni, nonché qualora appropriato:

- l’indicazione di eventuali processi o fasi affidate in esterno;

- l’indicazione del momento di ingresso nel flusso di ingredienti, additivi, conservanti, servizi e prodotti intermedi;

- il punto di rilascio del prodotto finito, del prodotto intermedio o secondario e di eventuali rifiuti.

Esempio di fasi incluse nel diagramma potrebbero essere:

- ricevimento merci;

- stoccaggio refrigerato, stoccaggio negativo, stoccaggio temperatura ambiente;

- selezione delle materie prime;

- trasferimento al reparto produttivo;

- mondatura e manipolazioni (taglio, triturazione, macinatura);

- assemblaggi, miscelazioni;

- insacco;

- trattamenti termici (cottura, pastorizzazione);

- abbattimenti;

- asciugatura, stagionatura;

- conservazione e maturazione del prodotto;

- confezionamento;

- trasporto e consegna.

Ogni fase dovrebbe essere identificata con un codice in modo univoco al fine di poter essere richiamata puntualmente nell’analisi dei pericoli.

Attività come la pulizia, il lavaggio, la disinfezione, la sanificazione e la disinfestazione potranno essere gestite come attività delocalizzate, cioè come attività che costituiscono parte del programma dei prerequisiti.

I Prerequisite Programs (PRP) sono l’insieme di tutte le normali e ordinarie prassi che assicurano la creazione di un ambiente idoneo alla produzione di alimenti salubri.

Tra i sinonimi di PRP possiamo citare le “buone pratiche di fabbricazione” (GMP) e le “buone pratiche igieniche” (GHP).

In particolare, la norma UNI EN ISO 22000: 2018 definisce i PRP come “condizioni e attività di base necessarie all’interno dell’organizzazione e lungo tutta la filiera alimentare per mantenere la sicurezza alimentare”.

Per stabilire i PRP l’azienda dovrebbe assicurare che tutti i requisiti legislativi, regolamentari e quelli definiti reciprocamente con parti interessate siano correttamente identificati. I PRP necessari, ovviamente, dipenderanno dal segmento della filiera alimentare in cui opera l’organizzazione.

A titolo esemplificativo i PRP potranno comprendere:

- costruzione e disposizione dello stabile, spazi e ambiente di lavoro;

- attrezzature, manutenzioni, tarature strumenti;

- acqua, ghiaccio, aria e ventilazione, aria compressa e altri gas;

- igiene del personale e strutture per le maestranze (spogliatoi, servizi igienici, aree ristoro, mensa, indumenti, stati di salute);

- pulizia e sanificazione, pest control, rifiuti e scarichi;

- prodotti pericolosi;

- acquisti e qualifica dei fornitori;

- modalità di ricevimento e magazzinaggio merci;

- misure per la prevenzione delle cross contamination, compresa la gestione degli allergeni;

- rilavorazione del prodotto e procedure di ritiro e richiamo;

La specifica tecnica ISO/TS 22002-1:2009 supporta le aziende di produzione alimentare nell’implementazione dei prerequisiti in conformità ai requisiti specificati nella UNI EN ISO 22000, mentre la specifica UNI ISO/TS 22002-2:2013 fornisce una buona disamina dei prerequisite nel settore della ristorazione.

In particolare, nel settore della ristorazione potremmo aggiungere PRP relativi a:

- scongelamento (involucri per lo scongelamento, temperature previste);

- cottura e riscaldamento (tempi e temperature previste, tipologia di grassi e oli per la cottura e loro gestione, attrezzature);

- porzionamento;

- raffreddamento e conservazione,

- congelamento e conservazione;

- somministrazione degli alimenti.

I prerequisite programs rappresentano quindi una importante base, un prerequisito appunto, sul quale costruire il sistema di autocontrollo. Anche queste prassi dovranno essere documentate in un’apposita sezione della documentazione, denominata, se vogliamo, Prerequisite Programs.

Conferma sul posto del diagramma di flusso

Al fine di assicurare che il diagramma di flusso descriva correttamente il processo produttivo il gruppo di lavoro dovrà confermare sul posto quanto precedentemente formalizzato. Laddove appropriato il diagramma sarà oggetto di modifiche.

La conferma potrà essere realizzata tramite osservazione in situ di attività e intervista delle maestranze e dei preposti. Per dare evidenza della conferma sul posto potrà essere sufficiente datare e firmare il diagramma di flusso contenuto nel documento di autocontrollo. Alternativamente potrà essere redatto un breve verbale datato e firmato dalle persone che hanno svolto l’attività di conferma.

Sebbene la conferma sia una attività relativamente semplice è un passo fondamentale che deve essere sempre applicato per la coerenza del risultato finale, molto spesso viene eseguito ma mancano le evidenze oggettive.

Analisi dei pericoli

Tale principio consiste nell’identificazione di tutti i pericoli potenzialmente e ragionevolmente presenti, associati alle materie prime in ingresso e alle fasi produttive individuate nei diagrammi di flusso.

A supporto della completa identificazione dei pericoli vengono in aiuto l’esperienza del gruppo di lavoro multidisciplinare, requisiti legislativi regolamentari e del cliente, linee guida, manuali di corretta prassi igienica, libri di testo nelle materie di interesse (microbiologia, tecnologia alimentare), dati epidemiologici, pubblicazioni su riviste di settore, siti internet specifici autorevoli.

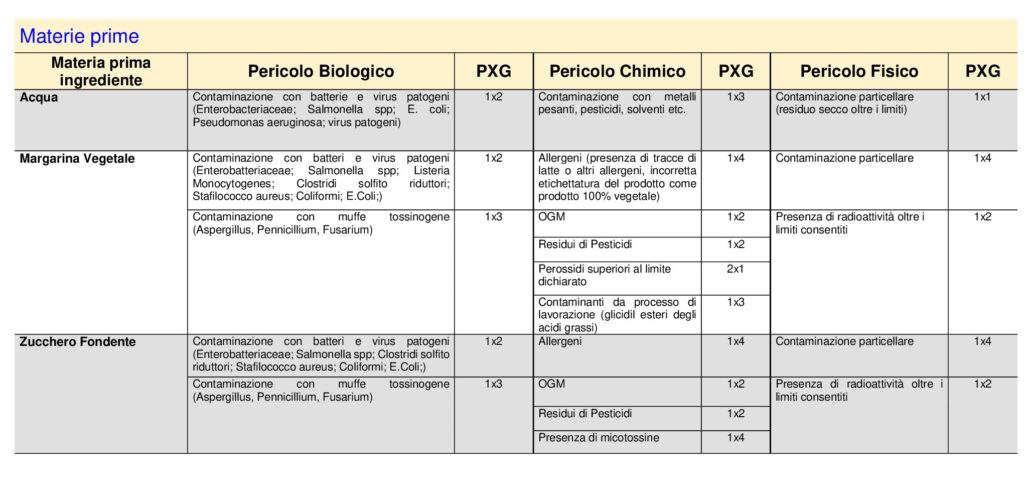

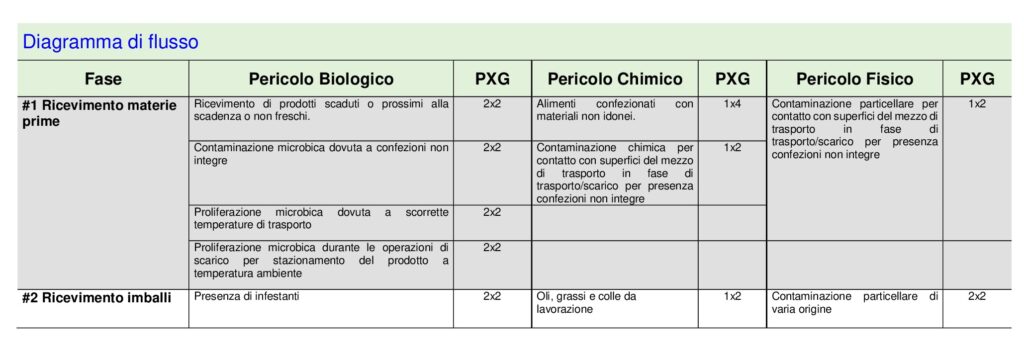

L’identificazione dei pericoli potrebbe essere documentata in maniera semplice con due tipologie di tabelle: una per le materie prime ed una per il diagramma di flusso. Quindi per ogni materia prima e ogni fase del processo dovranno essere elencati i pericoli, i quali potranno essere di tipo chimico (ad es. presenza di pesticidi nelle materie prime), di tipo fisico (ad es. corpi estranei, presenza di radioattività) e biologico (presenza di microrganismi quali batteri, virus, muffe e lieviti, presenza di parassiti e infestanti). Nel pericolo chimico si dovrà anche far rientrare la possibile presenza di allergeni.

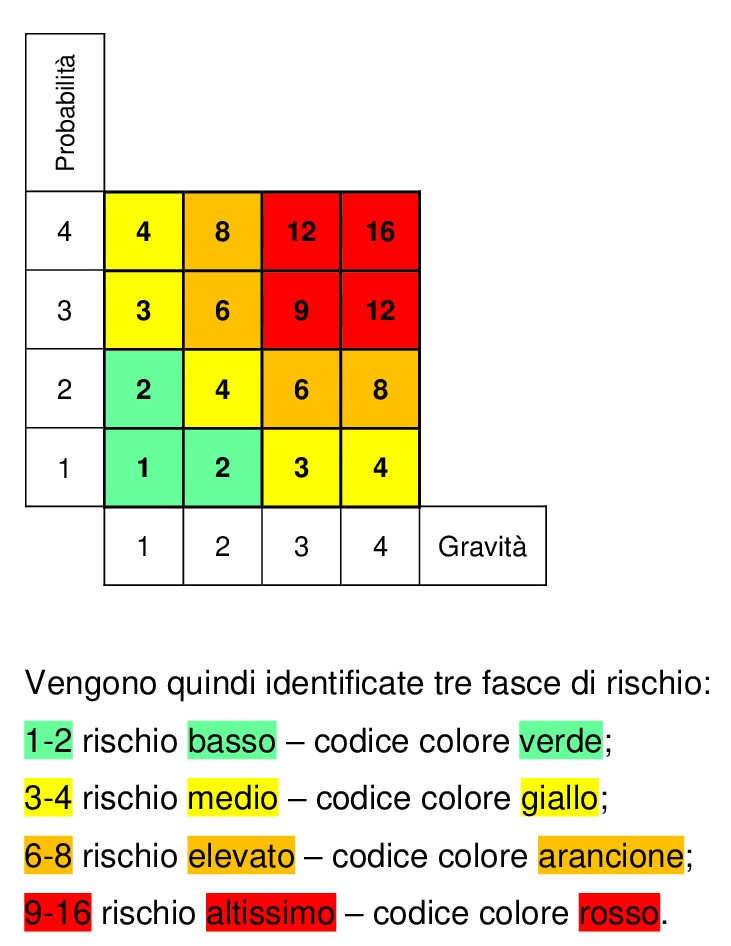

L’analisi dei pericoli potrebbe essere realizzata tramite una valutazione semiquantitativa del rischio, inteso come funzione di probabilità e danno. Quindi il rischio sarà uguale alla probabilità per il danno (R = P x D). Tali parametri potranno essere declinati in una scala numerica, che potrebbe andare da 1 a 4, o in una scala descrittiva qualitativa con diversi livelli per probabilità (ad es. molto improbabile, improbabile, probabile, molto probabile) e danno (ad es. danno lieve, danno medio, danno grave).

Dalla combinazione di probabilità e danno si otterrà quindi il livello di rischio (potrebbe andare da 1 a 16 nel caso in cui avessimo adottato la scala numerica da 1 a 4 per probabilità e danno) suddiviso in fasce. Ad esempio 1-2 rischio basso (verde), 3-4 rischio medio (giallo), 6-8 rischio elevato (arancione), 9-16 rischio molto elevato (rosso). In relazione alla fascia si potrà quindi definire se e in che modo dovranno essere definiti degli interventi di prevenzione o riduzione.

L’azienda potrebbe anche definire il livello accettabile nel prodotto finale di specifici pericoli identificati, tenuto conto di eventuali requisiti legislativi e regolamentari, della destinazione d’uso e di altre informazioni significative. Quindi, ad esempio, ed in linea del tutto teorica, in un prodotto finito pronto al consumo i patogeni dovranno essere assenti, mentre potrebbero essere presenti in un prodotto per il quale è prevista una buona cottura prima del consumo. Ancora, in prodotti per l’infanzia la possibilità di ritrovare piccoli corpi estranei nel prodotto finito dovrà essere un’eventualità da escludere assolutamente.

Tabella Probabilità x Danno

Esempio di tabelle per l’identificazione e quantificazione dei pericoli

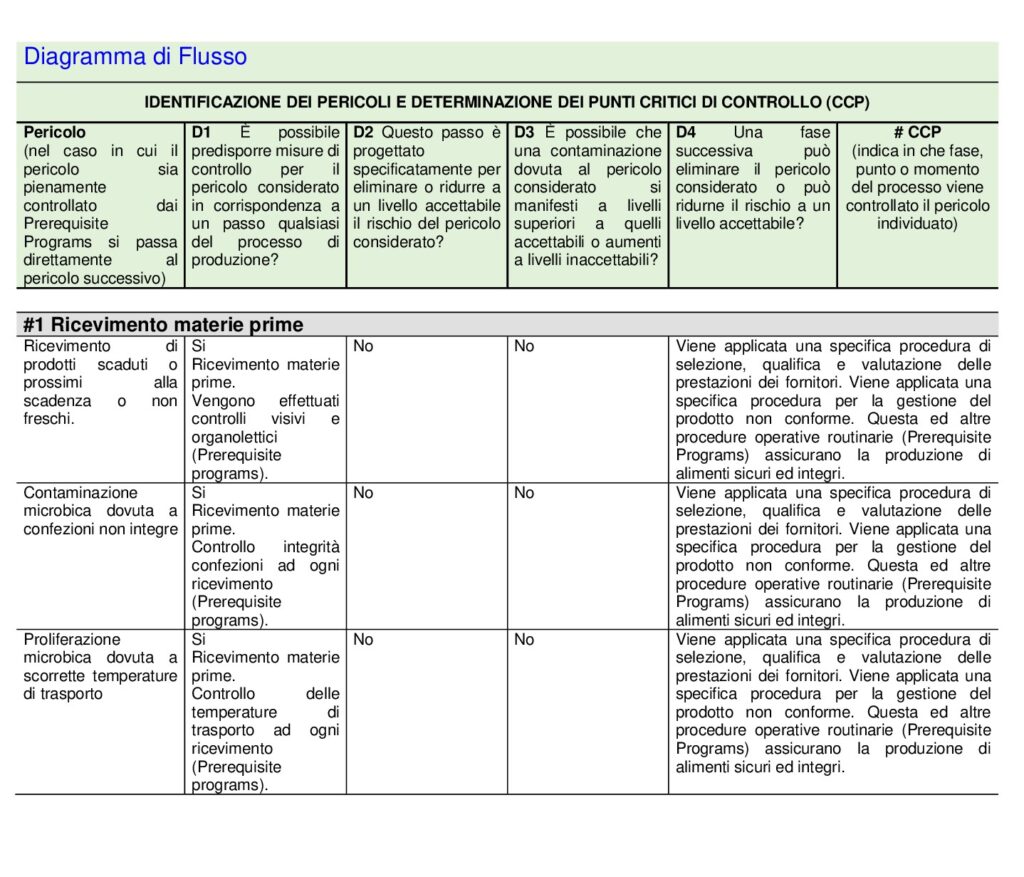

Determinazione dei CCP – critical control point

I punti critici di controllo sono fasi del processo in cui possono essere applicate misure di controllo per prevenire o ridurre un pericolo significativo per la sicurezza alimentare.

In maniera rigorosa e sistematica, per ogni pericolo individuato, il gruppo di lavoro dovrà determinare se esistono dei CCP correlati. Quindi, i CCP non dovranno essere determinati a priori al momento della redazione del diagramma di flusso ma solo successivamente all’identificazione ed analisi dei pericoli.

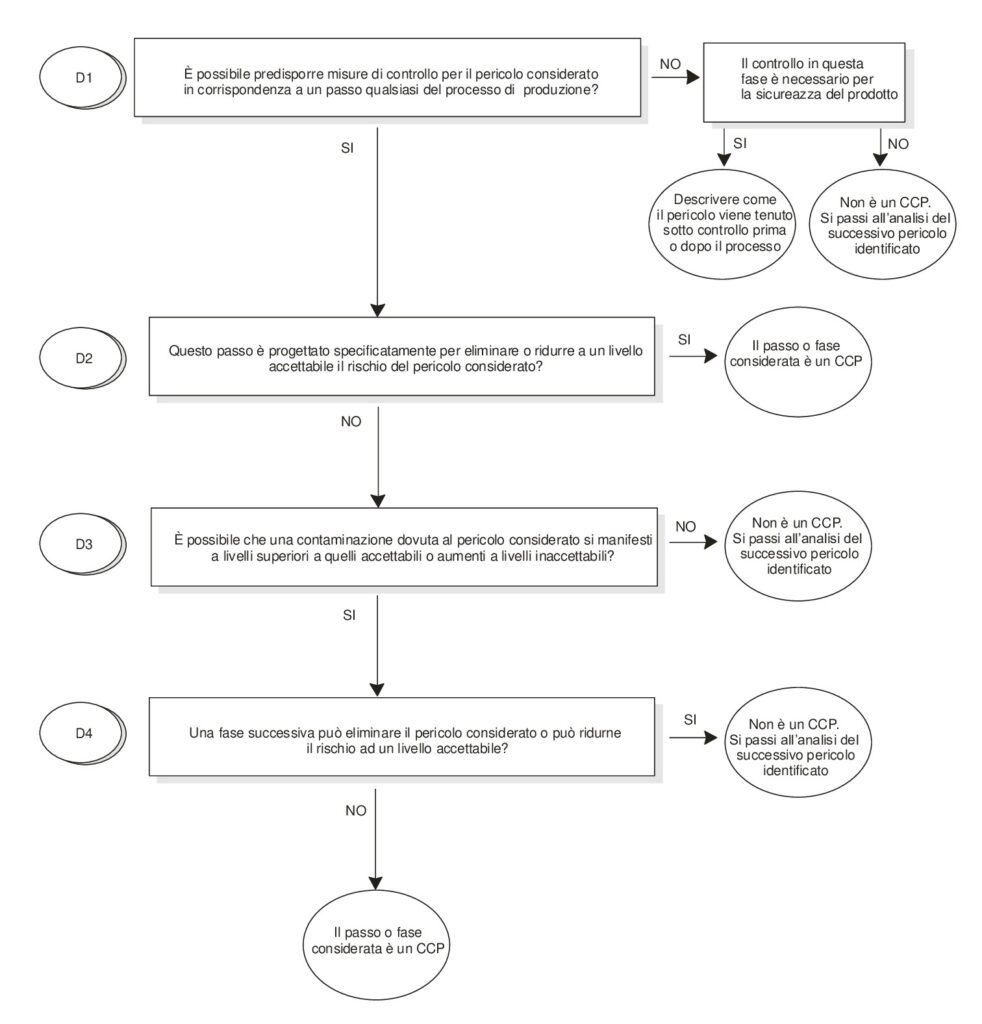

Per l’identificazione dei CCP potrà essere utilizzato il classico “albero delle decisioni” del sistema HACCP ma anche altri eventuali flussi.

Secondo la logica dell’albero delle decisioni i CCP sono fasi specificamente pensate per controllare/eliminare il pericolo, o se non specificamente pensate per tale scopo, fasi uniche che possono in qualche modo mitigare il pericolo.

Così, ad esempio, la conservazione refrigerata potrebbe essere tipicamente un CCP in quanto specificamente pensata per controllare pericoli, cioè progettata per mantenere il prodotto nel tempo e quindi impedire anche la proliferazione di organismi potenzialmente patogeni. Viceversa, la cottura, utilizzata primariamente per trasformare e far acquisire caratteristiche tipiche al prodotto è anche fondamentale per bonificarlo, per cui se non vi fossero altre fasi utili per la gestione dei pericoli e il pericolo stesso si potesse manifestare a livelli superiori a quelli ritenuti accettabili la cottura potrebbe essere un CCP.

Fatta salva l’applicazione dell’albero delle decisioni, sarebbe buona norma tenere al minimo il numero dei CCP e cercare quindi di prevenire o ridurre i pericoli tramite le buone prassi o prerequisite programs.

Quindi, nell’applicazione dell’albero si potrebbe immediatamente concludere che il pericolo venga gestito tramite le GMP o PRP.

Ancora, per una corretta identificazione dei CCP, ricordiamo che gli stessi dovrebbero essere fasi in cui è possibile effettuare dei monitoraggi e delle misurazioni strumentali, anche eventualmente in continuo, tuttavia anche il monitoraggio visivo potrebbe essere talvolta applicabile. A tal proposito la norma UNI EN ISO 22000 definisce i “prerequisiti operativi” (OPRP) come quelle misure di controllo in cui la misurazione, o appunto l’osservazione, consentono un controllo efficace del processo o del prodotto.

Ad ogni modo, al di là delle definizioni è fondamentale che per ogni pericolo individuato vengano indicate quali sono le misure di controllo o i prerequisite programs applicabili che possono assicurare la salubrità del prodotto. Memore dei primi piani di autocontrollo circolanti dopo l’emanazione del Decreto Legislativo 155 del 1997, mi preme sottolineare che sicuramente non sono CCP la pulizia, la sanificazione degli ambienti e l’igiene del personale.

L’analisi dei pericoli e l’identificazione dei CCP potrebbe essere documentata tramite delle tabelle in cui viene data evidenza dell’applicazione sistematica dell’albero delle decisioni. Eseguita l’analisi dovrebbero essere quindi riportati i diagrammi di flusso con evidenziate le fasi identificate come CCP.

Albero delle decisioni

Esempio di tabelle per l’applicazione dell’albero delle decisioni

Determinazione dei limiti critici

I punti critici di controllo, diversamente dai Prerequisite Programs e OPRP, sono caratterizzati da limiti critici, i quali separano la situazione accettabile da quella inaccettabile.

Se un limite critico è superato il prodotto deve essere trattato come prodotto potenzialmente non sicuro.

Riprendendo gli esempi già fatti, se il punto critico di controllo fosse rappresentato dalla conservazione refrigerata di materie prime e semilavorati, i limiti critici potranno essere limiti di temperatura, oppure, limiti di combinazioni tempo-temperatura (ad es. per quanto tempo può essere superata una determinata temperatura nell’aria di una cella); nel caso della cottura i limiti critici saranno rappresentati da una temperatura minima raggiunta al cuore del prodotto per un tempo predeterminato, lo stesso ragionamento si potrà fare per la pastorizzazione.

I limiti critici dovranno essere determinati sulla base di riferimenti bibliografici riconosciuti a livello internazionale o comunque validati in base a prove specifiche eseguite presso l’azienda agroalimentare.

Ad esempio nel caso del CCP “conservazione refrigerata”, il limite critico come combinazione tempo-temperatura rilevato nell’aria di una cella, potrà essere validato verificando che, comunque, anche superando il limite critico (temperatura dell’aria della cella), la temperatura alla superficie e al cuore del prodotto conservato non superi le prescrizioni di legge specifiche.

La validazione, non prevista dalla normativa ed in particolare dal regolamento CE n. 852 del 2004, è espressamente prevista dagli standards Foof BRC, IFS e ISO 22000.

Determinazione del sistema di monitoraggio

Se esistono dei limiti critici chiaramente dovrà essere predisposto un sistema per il monitoraggio di quanto pianificato. Il piano di autocontrollo, cioè la parte documentale che riporta la gestione dei punti critici di controllo, ed eventualmente anche degli OPRP, dovrà quindi riportare anche le specifiche per il monitoraggio, ed in particolare:

- il pericolo per la sicurezza alimentare da tenere sotto controllo;

- i limiti critici;

- la procedura per l’esecuzione dei controlli;

- le correzioni da apportare in caso di superamento dei limiti;

- i soggetti responsabili del monitoraggio e della valutazione dei risultati;

- la frequenza, la strumentazione.

Il metodo e la frequenza di monitoraggio dovrebbero essere tali da permettere di rilevare, quanto prima, qualsiasi superamento dei limiti critici e quindi consentire l’isolamento e la valutazione del prodotto.

Sempre facendo riferimento a limiti di temperatura per il CCP “conservazione refrigerata”, il monitoraggio potrebbe essere realizzato in continuo con sistemi automatici di registrazione della temperatura con segnalazione del superamento di eventuali pre-limiti o limiti di attenzione tramite segnale sonoro o invio di messaggio sms su smart phone. Più semplicemente, in relazione al tipo di realtà aziendale, le registrazioni potrebbero essere prodotte anche su supporto cartaceo.

Tutti i CCP dovranno essere associati a monitoraggio di limiti critici e quindi alla registrazione delle relative rilevazioni.

Determinazione delle azioni correttive

Le correzioni al processo e al prodotto in caso di superamento di limiti di attenzione dovrebbero essere determinate a priori in modo da assicurare la tempestività e correttezza dell’intervento. Le azioni correttive, generalmente non predeterminate, avranno invece lo scopo di identificare ed eliminare le cause delle non conformità per evitare che si verifichino nuovamente.

In caso di superamento del limite critico, qualora il prodotto risultasse non conforme e quindi non idoneo al rilascio, potranno essere previsti una rilavorazione, l’eventuale destinazione per altri utilizzi oppure la distruzione e smaltimento come rifiuto.

Ad esempio, in caso di superamento del limite di attenzione di temperatura nella fase di conservazione, la correzione potrebbe essere rappresentata da una reimpostazione della temperatura di un apparecchio frigorifero. L’azione correttiva, invece, sarà rappresentata dall’insieme di attività finalizzate ad impedire un futuro rialzo termico, ad esempio una manutenzione straordinaria oppure il riesame dei limiti di attenzione e del sistema di monitoraggio e segnalazione.

Talvolta l’azione correttiva potrebbe richiedere un’analisi della problematica da parte del gruppo di lavoro anche eventualmente con coinvolgimento dell’organo di controllo istituzionale.

Determinazione delle procedure di verifica

La verifica, condotta in maniera sistematica e rigorosa dovrà essere svolta almeno una volta all’anno al fine di confermare l’applicazione e l’efficacia del piano di autocontrollo.

Più in particolare l’attività di verifica dovrà confermare, tra le varie attività:

- la bontà dei limi critici;

- l’adeguatezza dell’identificazione ed analisi dei pericoli;

- la completezza e rispetto dei prerequisite programs e OPRP;

- l’efficacia delle correzioni stabilite;

- l’efficacia del monitoraggio;

- che le relative registrazioni siano disponibili e facilmente rintracciabili.

Tale importante attività potrà essere condotta da soggetti possibilmente non direttamente coinvolti nelle stesse attività verificate.

Le verifiche ispettive interne e l’analisi di piani di campionamento, e dei relativi rapporti di prova, potranno essere modalità di esecuzione della verifica periodica del sistema di autocontrollo.

Determinazione del sistema di gestione della documentazione

Il documento di autocontrollo e i prerequisite programs dovranno essere tenuti costantemente aggiornati e a disposizione dell’organo di controllo presso il sito produttivo.

Altra tipologia di documento è rappresentata dalle registrazioni, evidenza della corretta applicazione del piano.

A titolo esemplificativo le registrazioni potranno essere relative a:

- monitoraggio dei CCP identificati;

- non conformità, azioni correttive, azioni preventive;

- taratura di strumenti (ad es. misuratori di temperatura);

- formazione del personale;

- validazione di limiti critici;

- controlli/ispezioni pre operative;

- verifiche periodiche annuali;

- verbali di campionamento e rapporti di prova;

- verbali di interventi di disinfestazione;

- prove di shelf-life;

- interventi di manutenzione;

- ritiro e richiamo di prodotti.

L’azienda dovrà definire i tempi di conservazione delle registrazioni.